С 1983 года компания CERATIZIT является лидером в области обработки алюминиевых дисков и оказывает полный спектр услуг в этой области. На протяжении многих лет компания расширяла ассортимент своих инструментов и оптимизировала марки и сменные пластины, которые она предлагает. Это означает, что CERATIZIT может стать идеальным инструментом для любых операций, включая изготовление внутренних и наружных профилей, а также отверстий для клапанов и винтов. Алюминиевые колеса автомобилей, мотоциклов, внедорожников и даже самолетов могут быть обработаны с высокой точностью. Более 50% всех алюминиевых дисков обрабатываются с использованием инструментов CERATIZIT.

CERATIZIT постоянно фокусируется на новых технологиях и услугах и берется за решение любых задач, чтобы еще больше совершенствоваться.

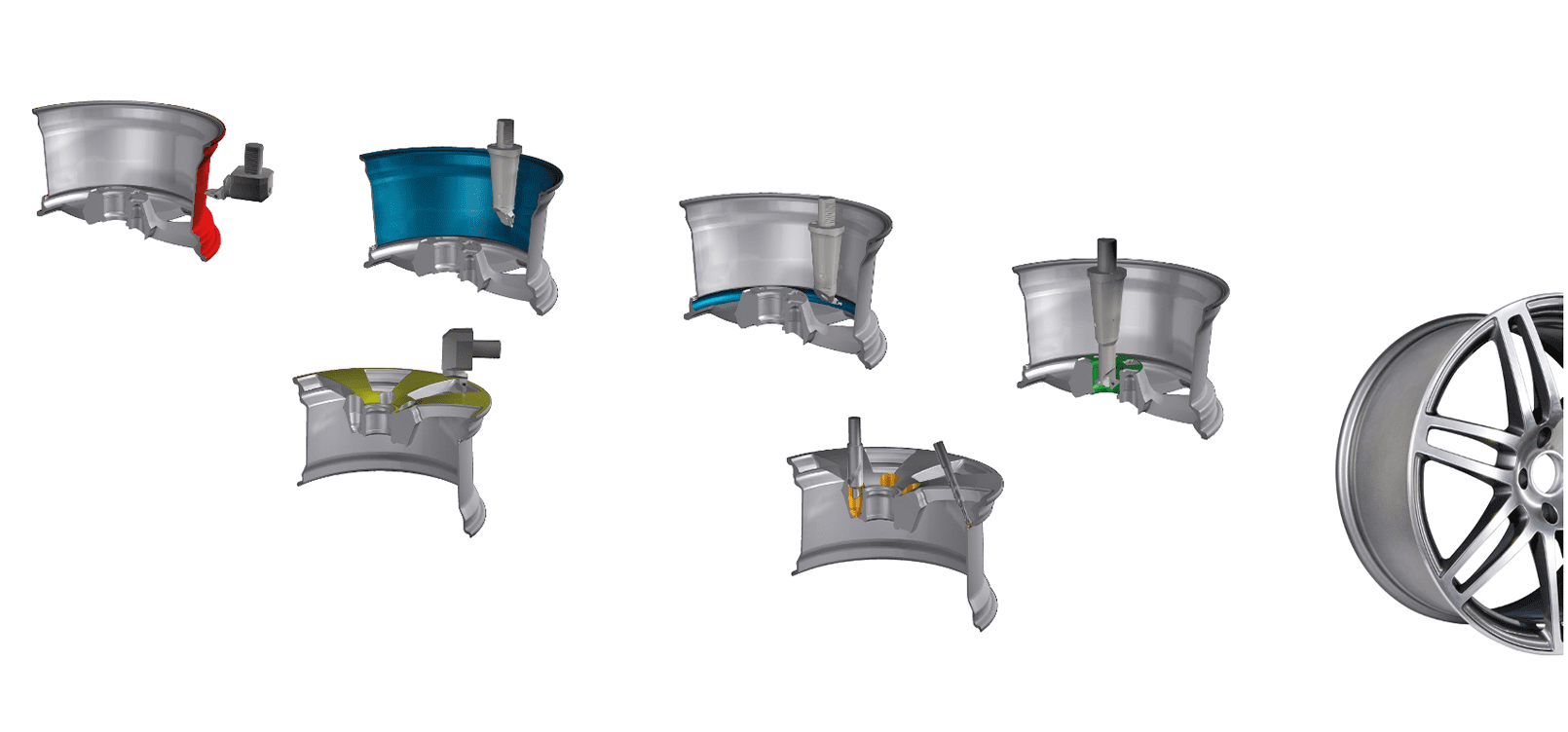

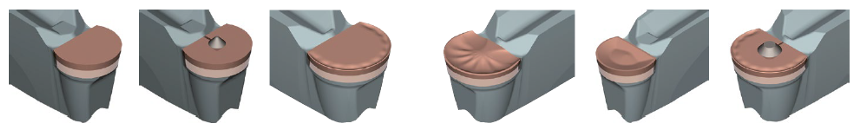

Oval Flex — это модульная система инструментов для обработки всего алюминиевого колеса целиком. В зависимости от сменной пластины пользователи могут обрабатывать наружный и внутренний профили, контактный торец, профиль ступицы и лицевые поверхности. Кроме того, Oval Flex отличается гибкостью и может быть адаптирован к любому типу обода. Овальная и коническая конструкция повышает стабильность и производительность по сравнению с обычными круглыми инструментами. Это означает, что алюминиевые диски можно обрабатывать с высокой точностью резания. В дополнение к осевому исполнению, CERATIZIT также предлагает исполнение с радиальным зажимом.

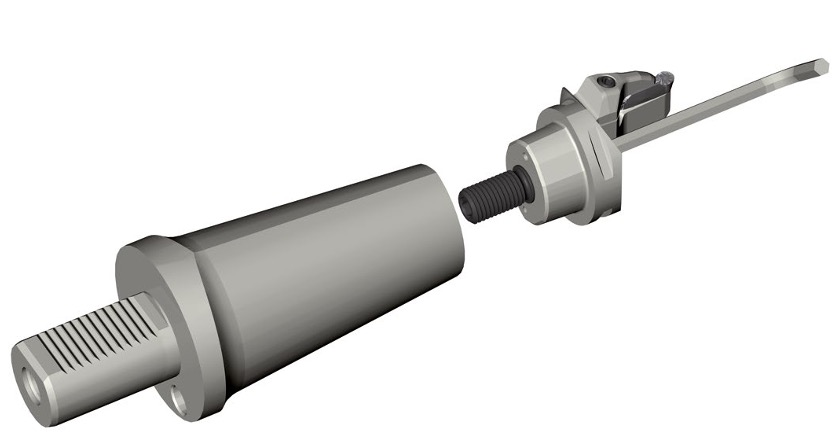

Преимущества:

- Простота в использовании

- Высокая стабильность благодаря силовому винту M16

- Защита от попадания эмульсии и стружки внутрь адаптера

- Высокое контактное давление при крутящем моменте 50 Нм

Особенности:

- Удобный доступ благодаря радиальному зажиму

- Более простая замена головок OvalFlex в станке

- Всего около 3 оборотов при крутящем моменте 25 Нм

- Замена головки вместо пластины(приблизительно для замены требуется 8 секунд)

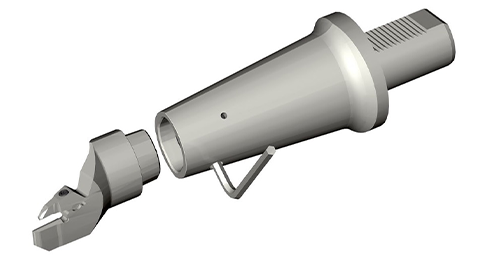

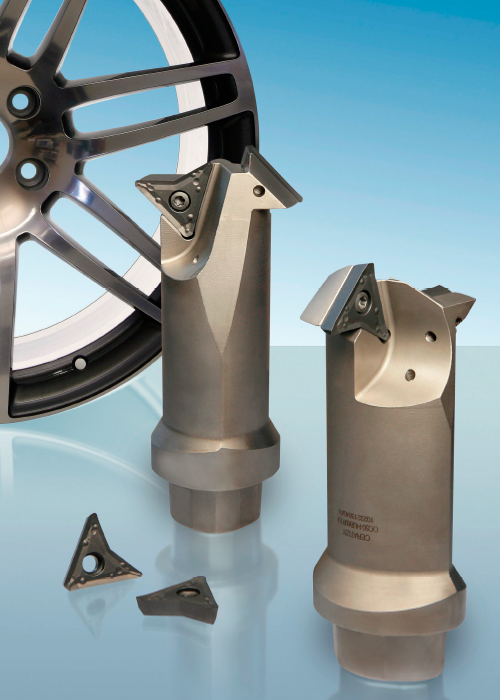

HubStar

Сменная пластина

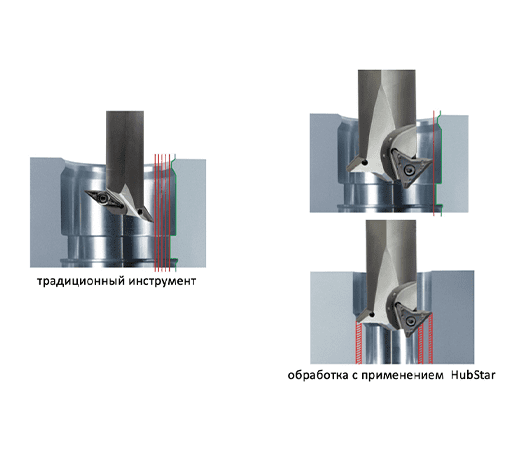

Наибольшая возможность сэкономить время при обработке алюминиевых колесных дисков лежит в области ступиц диаметром более 60 мм. Как правило, приблизительный диаметр после расточки или штамповки составляет 40-45 мм. Для получения большего диаметра деталь обычно растачивают до требуемого диаметра с помощью V-образной пластины, выполняемая в несколько этапов (в некоторых случаях также используют зенкер, при этом требуется смена инструмента). Линейка HubStar была разработана для того, чтобы высверливать отверстие ступицы за один проход с максимальной подачей до конечного диаметра. Этот же инструмент затем можно использовать для точения контактного торца и контура ступицы. Это позволяет экономить время до 65 секунд на одном алюминиевом колесе.

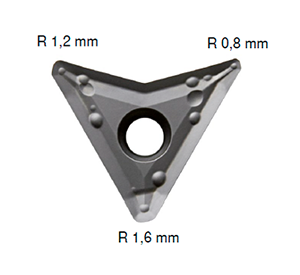

Высокопрочная сменная пластина HUB 1507QR-27 была разработана специально для обработки ступиц алюминиевых колес. Пластина имеет соответствующую геометрию и радиусы для каждого конкретного применения:

- Радиус R 0,8 мм: Обработка посадочного места крышки ступицы.

- Радиус R 1,2 мм: Обработка внутреннего профиля

- Радиус R 1,6 мм: Обработка контактного торца

- (возможна более высокая подача)

Каждый из этих радиусов имеет чистовую режущую кромку, которая обеспечивает получение идеальных поверхностей при высокой скорости подачи.

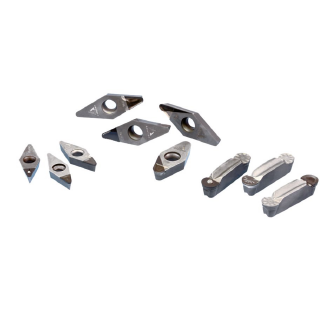

Стандартный ассортимент твердосплавных режущих инструментов

CERATIZIT — первый производитель режущего инструмента для обработки отверстий в алюминиевых дисках, который стандартизировал свой ассортимент благодаря высокому уровню технических достижений. Высококачественный базовый материал в сочетании с новым покрытием обеспечивает срок службы, в четыре раза превышающий срок службы изделий конкурентов. Кроме того, твердосплавные изделия можно переточить не менее трех раз.

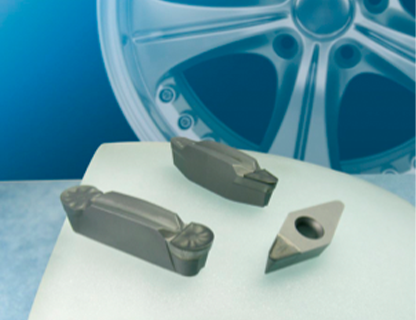

Новое поколение PCD

Благодаря новейшим режущим материалам и геометриям стружколомов от CERATIZIT можно обрабатывать цельнолитой алюминиевый диск даже с постоянным прерывистым резанием. Новое поколение включает в себя широкий ассортимент сменных пластин с алмазными режущими кромками: 300 различных форм PCD-пластин, стружколомов и режущих кромок предлагают оптимальное решение для всех этапов обработки.

- Высокая безопасность процесса

- Сокращенные сроки изготовления

- Высокая стойкость инструмента

- Контролируемое образование стружки

- Высокое качество поверхности

- Низкие усилия резания